AGV(無人搬送車)とは?種類や導入メリットを解説

AGV(Automated Guided Vehicle)は、工場や倉庫内で製品や部品を自動で搬送する無人搬送車両のことです。従来の人手による搬送に代わり、AGVの導入によって効率的な物流体制を実現できます。様々な種類のAGVが存在し、それぞれが独自の走行方式や機能を持っています。AGVを導入することで、作業者の負担軽減や安全性向上、24時間の稼働、生産ラインでの物流効率化、Eコマースの拡大に対応する能力向上などのメリットが期待されます。AGVは、自動化と無人化によって省力化と生産性向上に大きく寄与する最新の物流ソリューションです。本記事では、AGVの種類と導入に伴う具体的なメリットについて解説します。

目次―AGV(無人搬送車)とは

AGVとは、自動で導かれる無人搬送車のことを指し、工場や倉庫などで部品や製品を自動的に運搬するために使われています。これにより、人手を介さずに効率的かつ安全に物品を移動させることが可能となります。

AGVの主な特徴は以下の通りです。

1. 無人運転

AGVは人が乗らず、コンピューターによる自動制御で走行します。センサーやカメラを搭載し、障害物や人を検知して停止や回避を行うため、安全性が高く、24時間365日稼働することができます。

2. 搬送経路の自動追従

床に埋め込まれたワイヤーループや磁気テープ、レーザー誘導システム、さらにはLiDARやGPSを用いた高精度なナビゲーション技術により、あらかじめ決められた経路を自動的に追従して走行します。これにより、複雑な工場内のレイアウトでも正確に搬送作業を行うことができます。

3. 荷役作業の自動化

AGVには台車やコンテナなどを積載でき、人手に頼らずに荷物の運搬を自動化できます。パレットの積み下ろしや、棚からのピッキングなどの作業も自動で行えるモデルもあり、これにより作業効率が飛躍的に向上します。

4. 柔軟な運用

必要に応じて新しい経路を設定したり、台数を増減したりすることができるため、生産ラインの変更やレイアウトの変更に柔軟に対応できます。また、異なるタイプのAGVを組み合わせて使用することで、さらに多様な運搬ニーズに対応可能です。

AGVの導入によって、工場や倉庫での物流を効率化し、人的ミスを減らし、作業者の負担を軽減することができます。近年では、製造業、物流業界だけでなく、小売業や医療施設など、さまざまな業種でAGVの活用が広がっており、その技術も日々進化しています。

AGVとAMRの違い

AGVは、工場や倉庫内で自動的に物品を搬送する無人搬送車です。床に埋め込まれたワイヤーループや磁気テープ、レーザー誘導システムなどに従って、あらかじめ設定された固定経路を追従して走行します。これに対して、AMR(Autonomous Mobile Robot)は自己位置推定と経路計画機能を持つ自律型の移動ロボットで、施設内の地図や環境情報を利用して最適な経路を自動計算し、障害物を避けながら自律的に走行する点でAGVとは大きく異なります。

他の無人搬送車には、以下のような種類があります。

1. トレーラー

AGVに牽引されて移動する台車のことを指します。AGVが固定経路を走行する際に、後続でトレーラーを牽引することで、大量の荷物を一度に運搬することが可能です。これにより、効率的な物流が実現されます。

2. タグビークル

固定された経路を持たず、作業者が手動で操作して目的の場所まで移動させる無人搬送車です。タグビークルはフレキシブルな運用が可能で、特定のタスクに応じて迅速に対応できますが、作業者の介入が必要です。

このように、AGVは固定経路に沿って走行する一方、AMRは自律的に経路を決めて走行できるという大きな違いがあります。AGVとAMRはそれぞれの強みを活かし、用途に応じて選択されることが多いです。

AGVの種類

AGVの種別によって異なる特長や利点があり、適切な判断を下すことで業務の効率化や経費削減に貢献することが可能です。無人搬送車の各種について詳細に把握し、最適な機種を採用することで、業務の効率性を飛躍的に向上させましょう。

―搬送方式

AGVは、工場や倉庫などで物品の搬送を自動化するための無人搬送車両です。様々な搬送方式が存在しますが、主な方式は以下の通りです。

1. 誘導路線方式

床面や壁に埋め込まれた磁気、電波、可視光線などの誘導線に従って走行し、経路変更が比較的難しいという特徴があります。

2. 自律移動方式

レーザーやカメラなどのセンサーで自己位置を認識し、地図データに基づいて走行します。自由な経路設定や障害物の回避が可能です。

3. 自動トレーラー方式

牽引車が複数のトレーラーを連結して走行し、柔軟な編成変更が可能です。

4. レール方式

床面に固定レールを設置して走行し、高負荷の搬送に適していますが、レイアウト変更が困難です。

その他にも、バッテリー方式やケーブルレス方式など、電源供給方式によっても分類されます。最適な搬送方式は、搬送ニーズ、施設レイアウト、コストなどを総合的に勘案して選定しましょう。

―走行方式

AGVの走行方式には主に以下のようなものがあります。

1. 磁気誘導方式

床面に埋設された磁気誘導ケーブルの磁界を検知して走行経路を認識し、経路変更が比較的容易ですが、設置コストが高いです。

2. 光学誘導方式

床面や壁に設置された反射素子や反射テープの反射光を検知して走行し、高い位置決め精度がありますが、光源や反射素子のメンテナンスが必要です。

3. レーザー誘導方式

設置された反射器からのレーザー反射を検知して自己位置を認識し、高い位置決め精度と柔軟性がありますが、反射器の配置と車両のセンサー精度が重要です。

4. 慣性航法方式

ジャイロセンサーやエンコーダにより自己位置を推定し、事前に地図データを入力する必要がありますが、長距離走行時に誤差が蓄積する可能性がある。

5. 画像認識方式

搭載カメラでランドマークや矢印などを認識することで自己位置を推定します。低コストで導入が可能な一方で、照明変化の影響を受けるデメリットが発生。

最近ではレーザー誘導や画像認識を組み合わせた自律走行システムも普及しつつあります。施設の環境や要件に合わせて、適切な走行方式を選択する必要があります。

AGV導入のメリット

AGVの導入により、作業者の負担軽減、24時間無人運転、生産ラインの効率化、物流需要への対応力向上など、多くのメリットが期待できます。本稿では、AGV導入のメリットについて詳しく解説します。

―生産性の向上・業務の効率化

AGVは24時間無人で稼働できるので、従来の人手に頼った搬送作業と比較して、大幅に稼働時間を延長できます。休憩や残業時間を気にせず、連続した搬送業務を実現し、自動で最適な搬送経路を選択するため、無駄な移動が減り、生産ラインの製品や部品の流れが滞ることがありません。これにより、生産の遅れや滞留を防ぐことができ、全体的な生産性が向上します。さらに、AGVは複数台を柔軟に組み合わせて運用できるので、搬送需要の変動にスムーズに対応できます。無人で長時間稼働し、最適経路を選択し、柔軟な台数調整や作業の自動化などから、生産性の向上と業務の効率化に貢献します。

―労働力不足の解消

近年、物流や製造業界では持続的な人手不足が課題となっておりますが、AGVの導入により、従来の人手に頼った製品や部品の搬送作業を無人で自動化することが可能となります。AGVは休憩もストライキもなく、24時間連続で稼働できます。これにより、人手に頼る伝統的な搬送作業よりも、労働力への依存度が著しく低減されるのです。人手不足への懸念を解消し、安定した物流・生産体制の確立に寄与できる点が挙げられます。

―安全性の向上

従来の人手による搬送業務では、重い物の運搬や狭い場所での作業を避けられなかったため、作業者が怪我をするリスクがつきまとっていました。しかし、AGVはセンサーやカメラを駆使した自動運転により、無人で安全に搬送作業を実行できるようになります。作業者の怪我リスクが大幅に軽減され、製造現場や物流現場の安全性が向上する利点があります。作業環境の改善にも大いに寄与できます。

―ヒューマンエラーの削減

従来の人手による搬送作業では、作業者の判断ミスや注意力の散漫さから、ヒューマンエラーが発生する可能性がありました。「搬送ルートの間違い、目的地の間違い、搬送物の落下・破損、搬送スピードの変動」。 その一方、AGVはあらかじめプログラムされた経路を正確に走行し、目的地まで確実に搬送します。人手に頼る場合のようなルート間違いや行き違いは発生せず、荷物を確実に保持する機構が備わっているため、落下や破損のリスクが低減されます。人為的なミスが大幅に減少し、安定した搬送作業が実現できるメリットがあります。

―コスト削減

AGVは自動で運転するため、従業員の人件費が不要となり、さらに残業代や社会保険料などの付随する労働コストもほぼゼロになります。その上、AGVは精確な運転が可能であり、荷物が落下したり破損したりするリスクが低いため、損失コストを削減できます。こうしたことから、自動化による人件費削減だけでなく、間接コストの低減、設備投資費用の抑制、スペースの効果的な使用などにより、AGVの採用による包括的なコスト削減が期待されます。

衝撃データロガーでAGVの衝撃データを取得

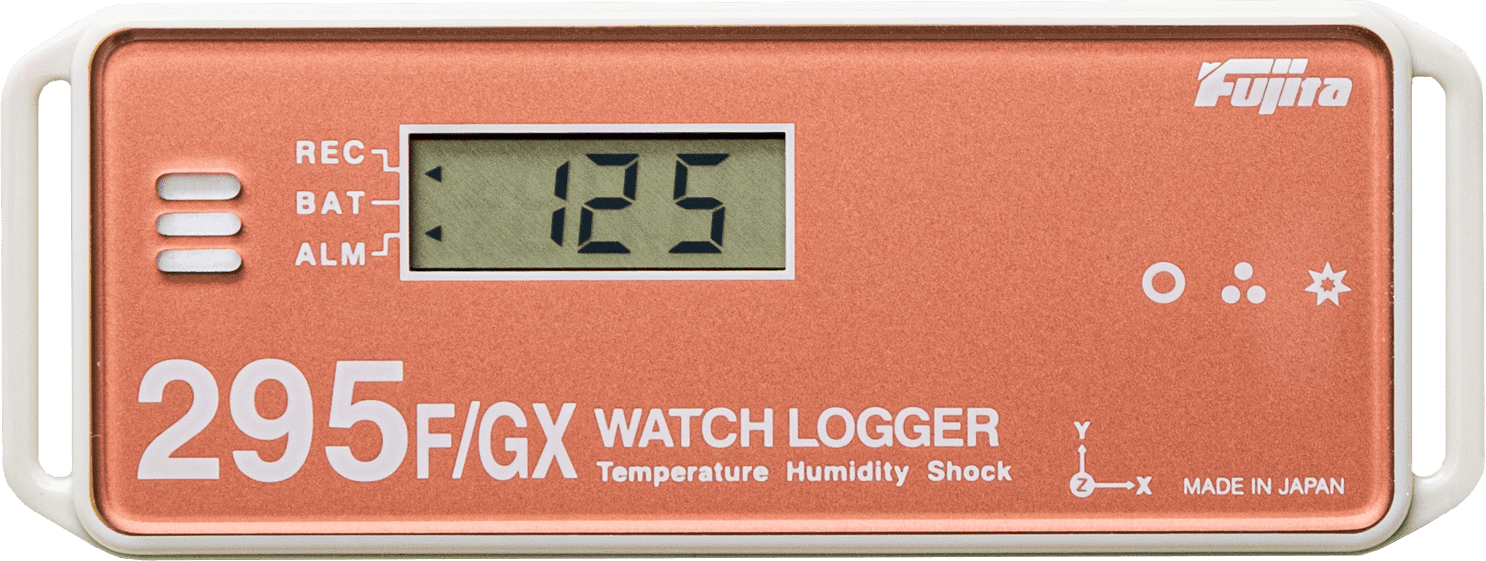

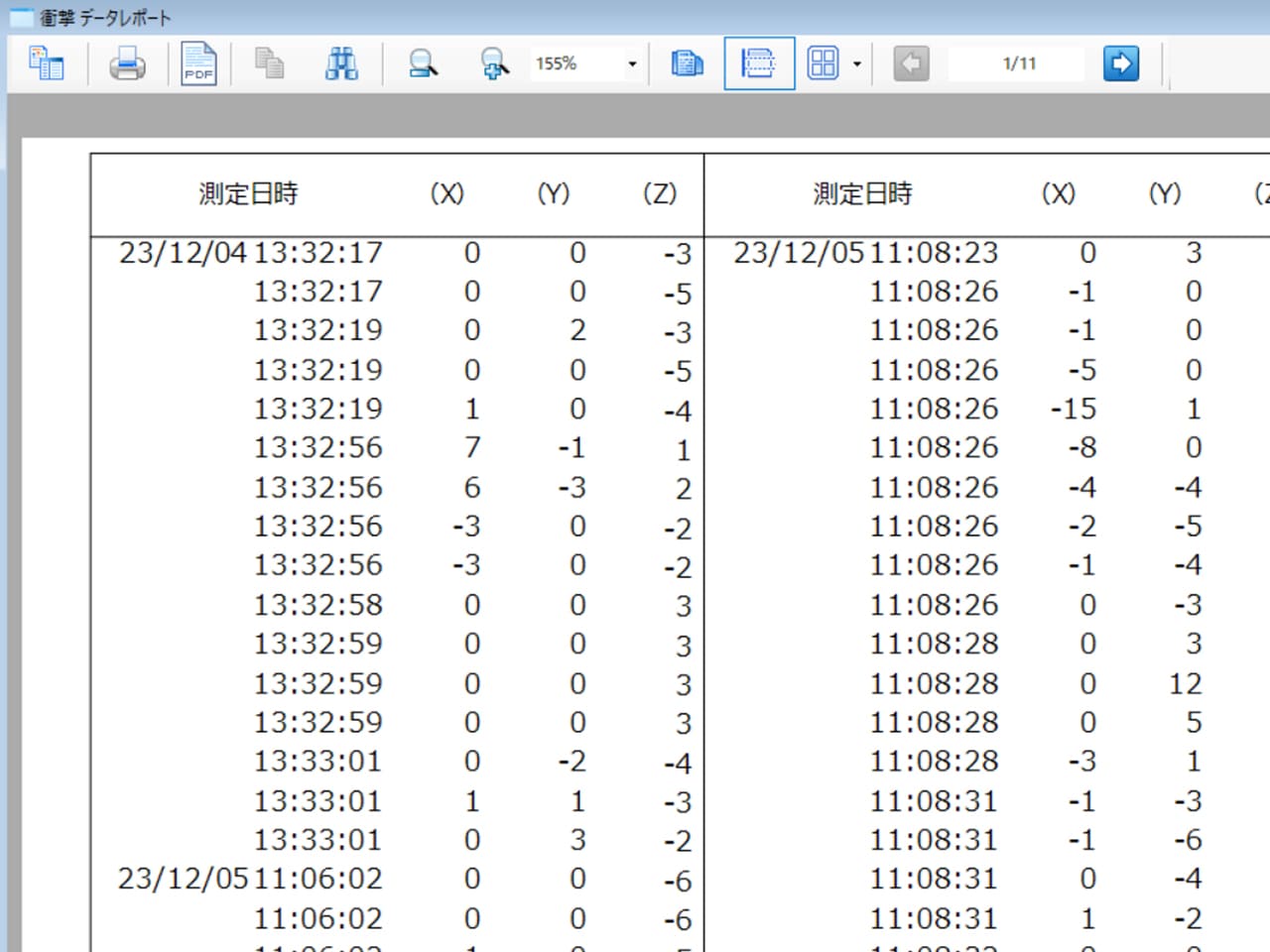

株式会社藤田電機製作所の衝撃データロガーは、小型・軽量でありながらX,Y,Zの3軸で衝撃加速度を記録でき、短時間の衝撃も詳細に捉えられます。大容量メモリを備え、長時間の連続記録が可能で、電池駆動のため設置場所を選ばず、簡単にPCに転送できます。AGV(無人搬送車)に衝撃データロガーを導入することで、以下のようなメリットが得られます。

1. 荷物の安全輸送の証明

AGVは工場内で自動的に荷物を運搬しますが、衝撃や振動が加わることで貴重な製品が破損するリスクがあります。藤田電機の衝撃データロガーを搭載すれば、輸送中の衝撃レベルを詳細に記録できます。万が一の製品破損時にも、過度の衝撃がなかったことを証明でき、メーカーの責任を明確にすることができます。

2. 搬送ルートの最適化

記録された衝撃データから、どのタイミングや場所で大きな衝撃が加わったかを特定できます。路面の凹凸やAGVの旋回時の振れ具合など、衝撃の発生原因を分析し、搬送ルートや運転パターンの改善につなげられます。最適な搬送経路の選定で、製品の品質低下を防げます。

3. AGV運用の安全性確保

定期的なメンテナンスでも見落としがちな異常は、衝撃データから検知できます。路面の損傷やサスペンションの劣化など、早期に発見できれば重大な事故を未然に防げます。安全運用の質が高まり、作業員の安心感にも繋がります。

4. 耐久設計へのフィードバック

製品の実輸送時の衝撃データを収集・分析することで、製品の耐久設計の評価や改善に活かせます。これまで未知だった実運用時の衝撃レベルを把握できるため、製品の信頼性向上と適正な設計への貴重な材料となります。

このように、藤田電機の衝撃データロガーは、AGVの安全運用と製品品質の維持だけでなく、より良い搬送体制の構築や製品設計の高度化に大きく貢献します。ぜひ、AGVの衝撃モニタリングへの活用をご検討ください。

まとめ

AGVは、今後ますます普及していくことが予想される革新的な技術であり、その活用によって物流業界や製造業界の未来がより効率的で持続可能なものとなるでしょう。これからもAGVを取り入れる企業や業界は、最新の技術を活用し、競争力を高めるための施策を積極的に検討していくことが重要です。